Produktionsplan optimierung

Produktionsplanung beschäftigt sich mit der zeitlichen, räumlichen und mengenmäßigen Planung von Prozessen zur Herstellung von Waren und Gütern. Ziel ist es, Produktionspläne hinsichtlich einer kostenoptimalen Fertigung unter Berücksichtigung von Beschaffungs- und Logistikosten zu optimieren. Weiters sollen Produktionsanlagen wie auch Produktionsschichten optimal ausgelastet werden. Im Zeitalter von Industrie 4.0 erstrecken sich Produktionsplanoptimierungsprozesse auch über Werks- und Konzerngrenzen hinweg auf Produktionsprozesse, die eine Vielzahl von Unternehmen entlang von Wertschöpfungsketten umfassen. Zur Produktionsplanung und -optimierung wird eine Vielzahl von Daten benötigt. Diese Daten stammen unter anderem aus Manufacturing Execution Systems (MES) wie auch aus Enterprise Resource Planning (ERP) Systemen und umfassen Betriebs–, Maschinen– sowie Personaldaten. Durch den Einsatz von KI können große Datenmengen analysiert und deren Zusammenhänge automatisiert erkannt werden.

Beispiele für den Einsatz von KI in der Produktionsplanoptimierung sind die automatisierte Suche von Fertigungsdienstleistern, sowie die Optimierung des Materialflusses über mehrere Produktionslinien hinweg. Bei der automatisierten Suche von Fertigungsdienstleistern werden durch KI-basierte Systeme (z.B. einem Wissensgraphen) potentielle Anbieter gesucht und evaluiert (z.B. Preis, Qualität, verfügbare Produktionsressourcen), um für das Produktionsvorhaben die am besten geeignetsten Anbieter zu finden. Speziell bei flexiblen und komplexen Fertigungslinien (z.B. Losgröße 1, Heterogenität der Produkte) stellt die Planung von Fertigungsprozessen eine große Herausforderung dar. Optimale Lösungen können beispielsweise mittels einer Produktionsprozesssimulation ermittelt werden.

Problemstellung

Die Montage ist im Fertigungs- und Produktionsprozess meistens der letzte Schritt, welcher durch eine hohe Kundennähe und Qualitätsverantwortung geprägt ist. Da meistens in diesem abschließenden Schritt die unentdeckten Probleme der vorgelagerten Produktionsbereiche deutlich werden, kommt es bei der Montage oft zu organisatorischen, terminlichen oder qualitativen Fehlern. Insbesondere bei variantenreichen Produkten ist eine Automatisierung der Montage aufgrund der hohen Komplexität nur eingeschränkt möglich. Dadurch überwiegen manuelle Tätigkeiten in der Montage dieser Produkte, wodurch insbesondere in Hochlohnländern hohe Kosten entstehen. Linienmontagen mit definierten Taktzeiten werden immer weniger wirtschaftlich, da sie aufgrund mangelnder Flexibilität den Kundenwünschen nicht mehr gerecht werden können.

Zielsetzung / Herangehensweise / Lösung

Ziel ist es, eine neuartige KI-gestützte modulare Montagelösung mit autonomen Arbeitsstationen zu entwickeln. Somit soll mittelfristig bei steigender Variantenvielfalt die klassische Fließbandfertigung durch deutlich effizientere modulare Arbeitsstation ersetzt werden. Der Fokus liegt hierbei primär auf der manuellen Fertigung, bei dem der Faktor Mensch eine Taktung der Arbeitsschritte – entscheidend durch flexible Arbeitszeiten, Fehleranfälligkeit und individuelle Bearbeitungszeiten – erschwert. Daher zielt die Lösung in erster Linie auf kleine und mittelständische Unternehmen ab. Ziel ist es, dass die Software die Planung und Disposition der Aufträge übernimmt und weitere Eingriffe der Produktionsleitung – bei manuell gewünschten Umplanungen wie auch bei nicht vom Programm aufgelösten Störungsfällen – zulässt.

Dabei wird die Produktion von einer KI in Form eines Neuronalen Netzes unterstützt, welches selbstlernend diverse Einflüsse quantifizieren kann. Das intelligente System soll die Übungsgrade der jeweiligen Mitarbeiter erkennen und anhand der Übungsgrade unterscheiden können, ob es sich um einen neuen oder erfahrenen Mitarbeiter handelt. Dies ist wichtig, da typischerweise neue Mitarbeiter im Vergleich zu erfahrenen oft die doppelte Bearbeitungszeit für einen neu erlernten Teilmontageprozess benötigen. Mit der Zeit sollen die Fortschritte der Mitarbeiter festgestellt und in zukünftigen Planungen berücksichtigt werden. Mithilfe dieser Daten und diversen Optimierungsalgorithmen wird eine innovative und intelligente Steuerung ermöglicht. Dabei wird ein neuartiger, digitaler Arbeitsplatz zur Einbindung der Mitarbeiter in den optimierten Montageprozess geschaffen, mit dem die Datenerfassung durch Mitarbeiter leicht und transparent erfolgen kann. Dies soll die Effizienz der Fertigung stark steigern und Fehler im Ablauf besser beschreiben sowie dokumentieren. Wichtig ist, dass die Bedienung des zu entwickelnden Systems einfach und ohne Schulung für jeden Mitarbeiter intuitiv beherrschbar ist. Um den Prozessablauf reibungslos und hochflexibel gestalten zu können, werden fahrerlose Transportsysteme in den Prozessablauf integriert. Dies soll bei gleichzeitig steigender Variantenvielfalt der Produkte die Durchlaufzeit in der Montage um 20% und die Leerlaufzeit um 80% reduzieren, sowie die Produktivität gleichzeitig um 7% steigern. Die Qualität der gefertigten Maschinen wird dadurch erhöht und die Mitarbeiter entlastet. Durch die Integrationsmöglichkeit in bestehende Steuerungssysteme von Unternehmen soll die Software zudem industrieunabhängig verwendet werden können.

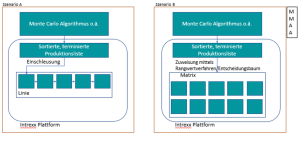

Es werden hierzu zwei Ansätze betrachtet:

- Offline-Planung: Dieses Konzept beinhaltet eine über mehrere Wochen erstellte mittelfristige Planung, bei welcher insbesondere die Ausfallwahrscheinlichkeiten berücksichtigt werden. Dies geschieht in Form von mitarbeiter- und prozessabhängigen Parametern und wird unter Berücksichtigung der Störungskaskaden in Form von Schlupfzeiten dem Planungsalgorithmus übergeben. Falls es dennoch während des Prozessablaufs zu einem Überschreiten der eingebauten Schlupfzeiten kommt, muss der Plan repariert werden. Dies erfolgt, indem nachfolgenden Schritte umgeplant werden, sodass ab einem gewissen Zeitpunkt wieder der reguläre Plan ausgeführt werden kann.

- Online-Planung: Hierbei findet keine langfristige Planung statt. Stattdessen wird die Zuweisung der Teilmontagen auf Mitarbeiter während des Prozesses entschieden. Die Entscheidung basiert auf einem zuvor trainierten Reinforcement Learning Ansatz.

kontakt

Dr. Volkmar Wieser

- Softwarepark 32a, A-4232 Hagenberg

- +43 50 343 844

- Volkmar.Wieser@scch.at

Das Projekt AB292 wird im Rahmen von Interreg Österreich-Bayern 2014-2020 gefördert.